IOTに取り組もうと考えていましたが、実際何をしたらよいか分からず困っていました。 サカエさんに相談した所、豊富な実績から、さまざまな提案をしていただき、スムーズにIOTを始めることができました。ありがとうございました!

製造工程の課題をIOTで解決します。

さまざまな設備が稼働し、多くの人が作業を行う製造現場では、一見まったく問題がないようにみえても、

実は多くの「ムダ」や「リスク」が隠れており、さまざまな課題を持っています。

サカエでは、長年培ってきた生産現場のノウハウを活用し、お客様の現場にマッチしたさまざまな

IOTソリューションをご提案します。

設備のデータを収集・活用し、品質向上や原価低減等の課題解決を実現するPDCAサイクルにより、

これまでの常識を覆す成果へ導きます。

稼働監視

工場内の生産設備が正常に稼働しているかを監視していくことで、安定的な生産活動を

続けることができ、見えにくかった生産時の課題を浮き彫りにしていくことが出来ます。

こんな困りごとありませんか?

・設備のメーカー、年式もバラバラで稼働管理も手書きで行ってるため手間がかかる

・人が記載している為、抜けや漏れなどが多数発生

・設備の稼働時間などの詳細な分析が出来ていない

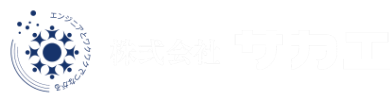

パトライト社のAirGRID+東海ソフト社のFlex Signalで「設備稼働情報」を無線で収集し、「稼働ロス」を時系列に表示することで、設備稼働情報の分析が可能になります。

予知保全

自社の設備の状態を監視し、傾向を把握することで、

突発での対応を事前に防ぎ、計画的に設備を稼働させて行くことができます。

こんな困りごとありませんか?

・レイアウトの関係上、設備が点在しており配線が困難

・工事費がかなりかかってしまうので実現することが難しい

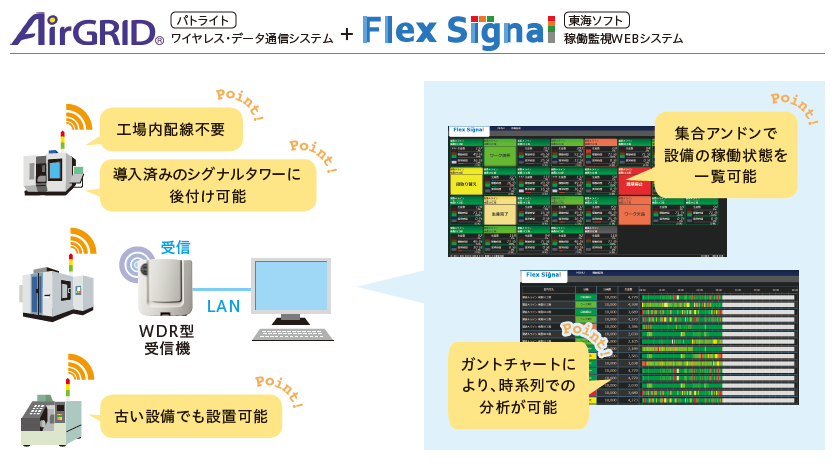

エム・システム技研社のくにまる+データマルで無線でデータを収集、監視する予知保全が可能になります。

動画を応用した作業改善、技術の伝承

作業の様子を動画で撮影、分析、改善することで仕事の効率化による作業時間の削減、

熟練の作業者の技術の伝承ができます。

こんな困りごとありませんか?

・言葉で相手に理解してもらうことが難しい

・熟練者の方が引退してしまい、技能継承が難しい

・同じ作業を行っているのに人によって1日あたりの生産数量が違う

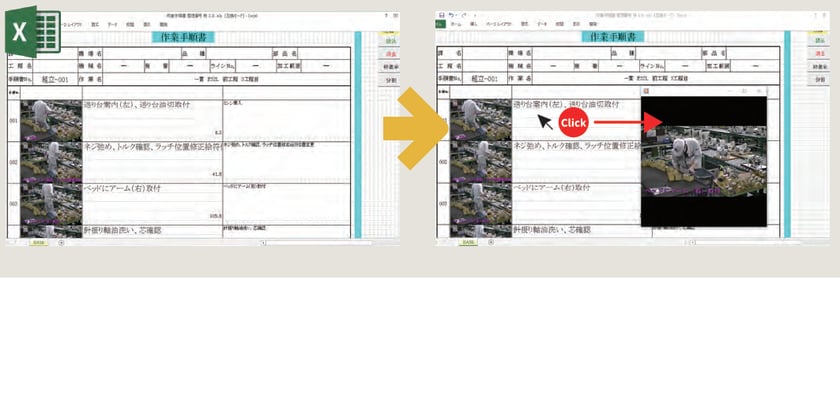

ペガサスミシン製造社のDPAは動画を活用し、「技術の伝承(新人教育)」や「動作分析」、「作業改善」、「工程の標準化」など、見える化の推進により、技術を具体化できる

ソフトウェアです。DPAで技術の伝承や作業時間削減等の課題を解決できます。

お客さまの声

1.初めてのIOT

2.帳票の電子化

手書きで作成している書類が多く、システムへの転記等、管理に困っていました。 そんな時 、サカエさんから帳票の電子化ツールを紹介いただき、この問題を改善をすることができました。ありがとうございました!

3.動画を使った作業手順書

外国人労働者が多く、作業の説明に困っていました。サカエさんに相談した所、ペガサスミシン製造のDPAを紹介いただきました。動画マニュアルを作ることで作業内容の説明が簡単になりました。技術の伝承にも役立っています。ありがとうございました!

4.稼働監視

毎日、終業後に設備の稼働報告書を作業者に手書きしてもらっていましたが、稼働監視システムの導入で、完全に自動化することができました。ありがとうございました!